プロセスを実行する上で、「PDCAをまわしましょう」とよく言われます。実は簡単に言われますが基本的な考え方を知っておかないと意外とつまづきやすい項目です。

ただし、考え方やポイントをしっかり押さえておくとそれほど難しくありません。PDCAをまわすということは、品質保証体系やプロセスアプローチを進める上で非常に大切です。

まずはPDCAの基本的な考え方について理解しておきましょう。

PDCAの意味

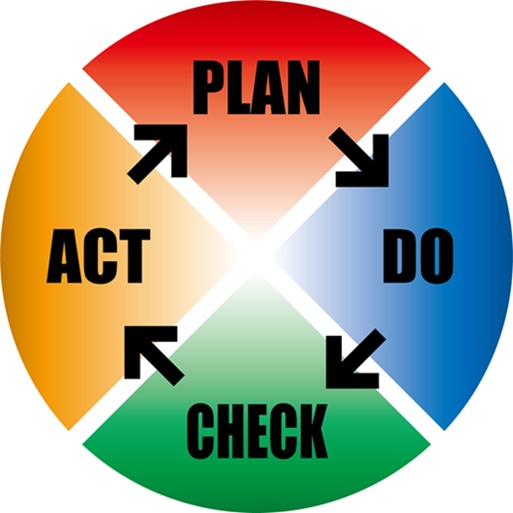

PDCAはP(Plan)、D(Do)、C(Check)、A(Action)の略で、4つのステージでそれぞれ分かれて進めて行きます。簡単に言えば下記の内容となります。

| ステージ | 目的 | 内容 |

| Plan | 計画 | 課題や目標を設定し、実行に向けた計画を立てる。 プロセスのアウトプットに対する顧客や後工程の要求事項を整理する。 |

| Do | 実行 | 顧客の要求事項を満たすための付加価値を実現するため、計画で立てた項目を実行に移す。 |

| Check | 確認 | プロセスの実施状況を確認し、パフォーマンスが如何に実現に向かったか振り返りを行う。このための要因分析を行うステージ。 |

| Action | 改善 | 成功要因や失敗要因から、より良い成果に導くための次なる方策を打ち出す。 |

確かに、このような形で一般的に「計画」をしっかり立てて、「実行」し、それを評価しながら振り返りを行うことで、次なる「改善」に向かうという流れで進めて行くのですが、なかなかそうは言われても

・そんな簡単なわけはない

・言われてみてもなかなか行動に移せない

・まして、どうやって計画を立てるのかわからない・・・

と言ったお悩みも多そうですよね。

先に、PDCAは品質保証体系やプロセスアプローチの促進ということを述べましたが、あまり堅苦しく考えずに、今の業務を少し改善してみよう、とか、何らかの方針が出たときにどのように達成しようか、といった考え方の中で成果を出していくことが大切なので、これらの視点も踏まえて、モノづくりの品質を向上させていこうといった方向性をベースに品質改善の取組みの一部として考えて行くようにしましょう。

Plan=計画とは

プロセスを進める一般的な手段で「Plan=計画を立てる」というステージから始めることが、よく言われます。

そして、この計画をしっかり立てることがPDCAの基礎となるので、ここに全力を注いでしまい、あとのDCAが力尽きてしまうなどと言ったことが良く見られます。

計画とは、プロセスの中でも実行する前に何を「What」、誰が「Who」、どのように「How」、いつまで「When」、なぜ実施「Why」、どこで「Where」・・・の5W1H的な考え方にどれくらいの予算での「How much」を追加した5W2Hとして考えておくことが大切です。

これは、実際にはプロセスアプローチで実施したタートル図の考え方に似ていますよね。

そして、アウトプットをプロセスの成果として出していく・・・という流れのなかで、方針など実際の業務の目的に対して、スケジュールや人的リソース、設備リソースや予算などを考えていくようなステップを踏んで行けば、計画というステージは立てやすいものと思われます。

また、顧客や後工程での世旧事項などを整理しておき、それに見合った活動方針になっていくような計画でないといけませんので、こちらについても注意しておきましょう。

なお、ひとつの成果に対して、ステップ(目標を区切って階段状にひとつづつ進める)を複数に区切った形で計画を立てる事はたいへん良いことです。なぜなら、このステップごとにPDCAを回せる可能性を秘めているので、ステップに対して、ひとつづつPDCAを回していくことで、形式的にはなりますが結果的にPDCAを回して活動していることを証明できるからです。

なお、計画に対しては、方針もそうなのですが、無理のない目標を設定することが重要です。これは、あとからPDCAを回して行く際にも、最初から上手く行きそうにないものを計画して、がんばっている振りをしても何ら成果につながりません。マネジメント的には大きな目標に挑んでいる、あるいは、それをチャレンジと呼ぶ場合があっても、品質マネジメントシステムにおいては、あくまで品質確保が大切であり、できそうもないものにチャレンジしても計画とは呼べないのです。それは、Checkの段階で未達項目を分析してもシステムの問題としてとらえることができれば、まだ救われますが、人の要因になっても組織は破綻します。

つまり、できそうにない計画は「計画」と呼んではいけません。ここがマネジメント的に陥りやすい盲点です。

また、もうひとつ盲点として、リスクを計画としてとらえておくことが大切です。

これは、ISO9001などの品質マネジメントシステムでも重要な項目の一つですが、実行に移っていくと、どうしても不確定な要素は多々出てきます。モノづくりのシーンでも計画通りに設計が進まないなど、ラインでトライしても思った通りの性能が出ないなど・・・いろいろな局面が生まれます。これらは、何らかのリスクとしてとらえておき、リスクを回避したり、乗り越えるためのステップを費やしたり、あるいはリジェクトしたりするような考え方をあらかじめ計画の中に取り入れておくことが、マネジメントとして重要となります。

なので、できない目標でぬか喜びするくらいだったら、リスクに対しての抽出と対応をシミュレーションできるような計画をマネジメント的には考慮してチームが上手くパフォーマンスできるようなことを考えましょう。

なお、もしこの計画を立てることが困難であるなら、まずは現状分析を行うことをお勧めします。これはPDCAではCから始めるといったことになりますが、意外とQCサークル的な考え方は、このようなアプローチで進めるケースも多いです。

Do=実行とは

Doでは、実際に計画で立てた項目を実行に移すステージです。

ここで大切なのは、決めた事をまずは「やってみる」、「守って進める」「やったことを残す」ということに主眼をおいて進めて行きましょう。

その際に、顧客や後工程の要求事項を考慮して計画を立てていることと思われますが、これを満たすためのアウトプットが成果物として出せるようにしなければなりません。そして、このアウトプットには顧客や後工程に対しての満足度の高いものであるように活動することが大切です。

こちらにおいても、プロセスアプローチでの「評価指標」を意識して、得られた成果物に対して、KPIなどの達成度を測定しておくように進めて行きましょう。後のCheckで重要となります。

Check=確認とは

Checkにおいては、実施してきたプロセスの活動が、いかに有効性として保たれているのか確認するステージとなります。

このためには、成果物の出来栄えを確認するための適合性や、実施してきた活動のKPIを確認することで有効性や効率性などをチェックしつつ、これらが上手く行ったのか、それとも上手く行かなかったのかを振り返ることが重要です。

当然ながら、理想と現実とのギャップも生まれます。これらの乖離した差分を考慮しつつ、何が問題だったのかを分析することも重要です。

そのためには、実際に行ってきた作業工程などにおいて、計画通り進んだのか、ルール通り進めてきたのか、そして何がどのようにギャップがあったのか要因分析していくことが大切です。

なお、この要因分析においては、問題点がいろいろ出てくるにしても「しくみ」的な落とし込みに分析することが重要です。一般的にQC7つ道具のひとつである特性要因図では「設備」「人」「方法」「材料」などを起点に要因を分類分けして分析する手法がありますが、これらにおいても最後は「しくみ(システム)」に落とし込み、「人」を責め込むような原因分析にしてしまっては、組織としてのモチベーションやエンゲージメントが向上しません。それらにおいても問題は「しくみ」なのです。そこまで深堀りするような分析を進めて行きましょう。

Action=改善とは

Actionって、ここでは改善していく行為という理解をしましょう。

先のCheckでも振り返りや要因分析にて、上手く行ったことは、成功体験やノウハウとして次にも活かせるようにすることが大切です。社内で共有を行い、標準化などにつながるとよりベターですね。

また上手く行かなかったことは、何が要因だったのか分析された内容を見て、課題項目として整理します。

この課題を克服するために、何をすべきかを考えることが、このステージで重要となります。

とくに、当初の計画で立てた目標のレベルや内容がどうであったのか、KPIなどの設定基準が適切だったのか、Checkで得られた知見などを基に、次に生かせるような見直しが出来るようにすること、これが「アクション」ということになります。

この「アクション」から重要な項目を取り出し、次なる目標設定などに仕分け/整理することで、次のPDCAに向けて改善をしていくのです。

こうすることで、改善が行え、PDCAサイクルがまわっていくという活動が繰り返し行えることとなります。

まとめ

私見ですが、PDCAのサイクルが回っているかをチェックするには、まずCheckから見ます。

これは、プロセスアプローチのチェックに有効なのですが、まずパフォーマンスについての理解を行う。そして、期待される指標とその目標値を知った上で実際のパフォーマンスを確認するのです。

その上で、パフォーマンスを改善するために、どのような活動を行っているのか、また展開されているのかを確認していきます。そして、その活動は活動の分析から得られた課題として成立しているのかを見るのです。

これらが、次の計画に反映されているか、そしてリスクを考慮されているのかを見て行きます。

いわゆるPDCAではなく、CAPDoの考え方です。

この考え方はQMS(品質マネジメントシステム)の監査などでよく使われるテクニックと思っていますし、これらの連携ができていればPDCAが上手くまわっていることを監査人として理解することができます。

このため、PDCAを回して行くというのは、基本的概念から見たら、「方針⇒計画」といった形で進めることになるのですが、プロセスとしては目標値や成果物が如何にパフォーマンス分析して進めているかに依存します。

よく、「計画」を立てることで一生懸命になりがちで、確かに「計画」がしっかり立てておくことで、そのあとの活動が進めやすくなるので「計画」に比重が置かれがちですが、俯瞰的に見ると大切なのは「パフォーマンス」であることに注意を置きつつ、「計画」を立てて行きましょう。これがPDCAをまわすという極意なのかと思っています。PDCAをまわすことへのヒントになれば幸いです。

今回も最後までお読みいただきありがとうございました。